Alcuni argomenti tendono di tanto in tanto a riemergere. Uno di questi è la delicata gestione della lavorazione con microfrese. E già… questi piccoli utensili hanno la spiccata attitudine a rompersi, spesso in circostanze apparentemente imprevedibili. Oltre al danno economico immediato (talvolta le microfrese sono davvero costose), questa problematica investe altri aspetti. Per evitare le rotture (e le conseguenti riprese), si tende ad usare parametri di taglio estremamente cautelativi, con un impatto fortemente negativo sui tempi di lavorazione. Si è costretti a presidiare la lavorazione per evitare la sorpresa di ritrovare dopo qualche ora un pezzo solo minimamente lavorato, e il mandrino che prosegue inutilmente un complesso percorso facendo girare a 24000 giri un inutile moncone dell’utensile nell’aria… E spesso, neppure questo basta.

Così, ho raccolto alcuni accorgimenti e considerazioni per minimizzare i rischi di rottura e contemporaneamente impiegare parametri efficienti e produttivi.

Per prima cosa, è necessario utilizzare avanzamenti e regimi appropriati. Meglio fare uso di un buon calcolatore (es. G-Wizard feeds and speeds software ). Gli utensili di diametro inferiore a 3 mm (1/8”) appartengono ad un mondo diverso, rispetto alle comuni frese. Le formule che consentono di determinare avanzamenti e regimi ottimali che producono calcoli relativamente affidabili per le frese di medie o grandi dimensioni hanno bisogno di aggiustamenti che tengano conto delle diverse caratteristiche delle microfrese. Ad esempio, la geometria a queste scale presenta molto spesso un angolo di spoglia negativo.

Per ottenere i migliori risultati, è necessario comunque andare oltre l’aspetto avanzamento-regime. Ecco quindi un elenco di accorgimenti da adottare per individuare, in caso di rottura, la causa del problema e superarlo.

1) Non ridurre mai il regime di rotazione senza prima ridurre l’avanzamento. Riducendo il regime, aumenta la spinta del truciolo, e questa spinta è una delle principali, se non la principale causa di rottura. Per contro, un eventuale regime troppo elevato presenta come conseguenza un meno grave problema di riduzione della vita utile dell’utensile.

2) Attenzione al Runout. Le piccole macchine hobbistiche o destinate alla produzione di prototipi hanno maggiori irregolarità di rotazione rispetto alle costose fresatrici professionali. Questo è un grosso problema, perché le microfrese sono particolarmente sensibili a queste tolleranze (Runout). in quanto riferite ad una percentuale rispetto al diametro utensile. Più piccolo è il diametro, maggiore è il rischio di rottura causato da tolleranze di rotazione. Ad esempio, una tolleranza di 0,02 mm produce effetti ben modesti usando una fresa da 12 mm; ma genera un tracciato realmente ellittico usando un bulino da due centesimi in punta… Persino le grandi macchine industriali, anche se originariamente forniti con tolleranze minime, i mandrini tendono ad accumulare tolleranze col tempo, a causa dell’usura dei cuscinetti. Va notato che talvolta il problema della tolleranza “elevata” di rotazione non è imputabile direttamente al mandrino, ma bensì alla pinza elastica, che tende a danneggiarsi col tempo. O addirittura può essere almeno in parte causata da utensili sbilanciati. Per questi motivi, andrebbe misurata direttamente sull’utensile, con precisi comparatori. La cosa non è sempre facile, ma il Runout va considerato, in caso di rotture ripetute, una delle probabili cause da indagare. Un’ultima cosa sul Runout: nel punto 1, viene citato l’aumento della spinta del truciolo come la principale causa di rottura. In questo senso va detto che un utensile che ruota con eccessiva tolleranza tende ad impegnare maggiormente uno dei canali di scarico trucioli, a seconda di come questo è orientato rispetto al punto di maggiore deviazione dalla rotazione ideale.

3) Essere paranoici riguardo all’evacuazione dei trucioli. Uno degli aspetti maggiormente trascurati, in particolare dagli hobbysti, è la corretta evacuazione del truciolo. E’ frequente vedere un cratere di trucioli attorno all’utensile, nelle lavorazioni amatoriali o nella prototipazione. Raccogliere i nuovi trucioli e tentare di spingerli oltre le pareti di questo cratere è un bello sforzo, per il vostro povero vecchio utensile. Dal momento che gli hobbisti non dispongono spesso di un buon sistema di lubrificazione, talvolta i trucioli si ammonticchiano anche quando un sistema di lubrificazione è comunque presente. Per questo preferisco un sistema energico (qualcosa di simile ad un autolavaggio….), o quando questo non è possibile, un forte getto di aria eventualmente integrato con uno spray di lubrificante in presenza di materiali che tendono ad impastare (es. alluminio). Siate paranoici rispetto all’evacuazione dei trucioli, e i benefici nella riduzione del numero di rotture risulteranno immediatamente evidenti.

4) Fare attenzione alla deflessione dell’utensile. G-Wizard ed altri calcolatori di permettono di calcolare la deflessione ed ottimizzare i parametri contenendo la deflessione entro i limiti consentiti. L’effetto della deflessione nei piccoli utensili è sostanzialmente simile a quello prodotto da eccessive tolleranze di rotazione.

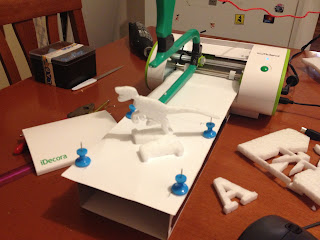

5) La deflessione dell’utensile può anche risentire del tipo di struttura della macchina. Nelle architetture nelle quali è il mandrino a spostarsi (es. Gantry e SemiGantry, in genere usate per router, macchine da incisoria o macchine per prototipazione desktop), la deflessione è maggiore rispetto alle macchine in cui è la parte a muoversi (es., macchine con struttura a ginocchio e tavola a croce). Questo è un aspetto del quale tenere conto. Sulle piccole macchine, anche se con tavola a croce (es. SherlLine, Taig etc.), può essere conveniente ridurre la potenza del mandrino per compensare la limitata rigidità. Anche il telaio della macchina tende a flettere, e questo non aiuta a porsi al riparo da rotture.

6) Fissare nel modo più rigido possibile la parte e gli staffaggi. Vibrazioni e microspostamenti della parte possono essere fatali per l’utensile.

7) Non ridurre eccessivamente le passate; l’utensile asporterebbe così poco materiale da sporcarsi, anziché produrre truciolo.

8) Usare utensili con un numero dispari di taglienti (es. 3). Ciò implica minori vibrazioni e una migliore asportazione del truciolo. L’aumento del numero di taglienti tende inoltre ad irrobustire l’utensile e a minimizzare gli effetti delle tolleranze di rotazione. In considerazione del fatto che tuttavia l’aumento del numero di taglienti comporta inevitabilmente una riduzione della dimensione dei canali di evacuazione truciolo, il numero ideale è probabilmente 3. In un utensile con tre taglienti a 120°, uno dei tre taglienti ingaggia sempre il materiale mentre sopraggiunge il tagliente successivo.

9) Usare ove possibile degli utensili da sgrossatura, anche se spesso nelle microlavorazioni è possibile usare lo stesso utensile sia per la sgrossatura sia per la finitura.

10) Considerare l’impiego di utensili in HSS anziché carbide. Questo materiale è meno fragile e può flettersi maggiormente.