Realizzare stampe di grande formato con macchine a filamento è sempre una sfida. Oltre ai tempi biblici necessari, le “vere” problematiche sono molteplici, a cominciare dalla antipatica tendenza dei termopolimeri di deformarsi con effetti dirompenti in modo proporzionale al volume stampato. In molti casi, non c’è verso di ottenere il modello desiderato: warping, distacco dal piano di lavoro, fessurazioni, delaminazione ed altre amenità compromettono in modo irreparabile le grandi stampe.

A volte, quando tutto sembra andare per il meglio, l’ugello si intasa, o si verifica un’improvvisa mancanza di corrente, e il gioco è fatto (più volte ho inavvertitamente staccato l’interruttore generale del laboratorio, mentre una macchina era programmata per stampare tutta la notte).

Ove possibile, i grandi volumi andrebbero evitati. Tuttavia, in certe applicazioni serve stampare “in grande”. Mokup di calzature, protesi, modelli architetturali, progetti di Industrial Design non trovano spazio in una classica 20x20x20.

Insomma, se proprio dobbiamo stampare grandi oggetti, quali caratteristiche dovremmo cercare in una macchina per affrontare la difficile sfida nel modo migliore? E’ una domanda che mi sono posto tante volte, e provando diversi modelli, per lo più con risultati deludenti, sono arrivato a mettere a punto una mia “ricetta”, e ad immaginare una macchina ideale per questo scopo. E alla fine, stando a quello che offre oggi la tecnologia, l’ho trovata. E’ la Raise N2 Plus.

Un telaio antisismico

Le fondamenta in un edificio sono tutto. In una vettura, il telaio (o la struttura portante) sono ancora più importanti, poiché il veicolo è sottoposto a svariate sollecitazioni dinamiche, e ne va di mezzo la tenuta di strada. In una stampante 3D o in una macchina a controllo numerico, l’importanza del telaio è altrettanto cruciale. Ne va di mezzo la qualità di stampa.

Le fondamenta in un edificio sono tutto. In una vettura, il telaio (o la struttura portante) sono ancora più importanti, poiché il veicolo è sottoposto a svariate sollecitazioni dinamiche, e ne va di mezzo la tenuta di strada. In una stampante 3D o in una macchina a controllo numerico, l’importanza del telaio è altrettanto cruciale. Ne va di mezzo la qualità di stampa.

Gli accoppiamenti dei telai assemblati (bulloni, incastri) per quanto robusti possano essere, tendono nel tempo, sollecitati dalle vibrazioni indotte dalle parti in movimento, ad introdurre dei giochi meccanici. E a questo punto la geometria, il parallelismo e la perpendicolarità degli assi vengono meno.

Quando questo accade, nella migliore delle ipotesi la precisione della macchina degrada. Nella peggiore, diviene impossibile calibrare la planarità del piano, o addirittura risulta impossibile effettuare certi movimenti.

Il telaio della N2 Plus può tranquillamente sostenere il peso di una persona di 100 Kg. senza subire alcuna deformazione. E’ elettrosaldato, quindi un blocco unico. Le fondamenta della RAISE3D sono decisamente buone.

Verticale o orizzontale?

Al primo sguardo, questa macchina sembra fatta al contrario. Lo sviluppo del volume è verso l’alto, non in pianta, come avviene ad esempio per la ShareBot XXL . E’ una scelta molto furba. Più aumenta la superficie della base, più aumentano le deformazioni e le probabilità di distacco. Il piano riscaldato (ove presente) consuma nelle macchine “orizzontali” molta più corrente, essendo più grande. L’orientamento dei layer privilegia la qualità di finitura in senso Z, quindi stampando ad esempio la chiglia di un’imbarcazione in senso verticale anziché orizzontale otterrò una superficie estremamente migliore. E infine, incidentalmente (ma non dispiace), l’ingombro nel laboratorio risulta più contenuto. Ecco perché la N2 Plus ha uno sviluppo verticale.

Al primo sguardo, questa macchina sembra fatta al contrario. Lo sviluppo del volume è verso l’alto, non in pianta, come avviene ad esempio per la ShareBot XXL . E’ una scelta molto furba. Più aumenta la superficie della base, più aumentano le deformazioni e le probabilità di distacco. Il piano riscaldato (ove presente) consuma nelle macchine “orizzontali” molta più corrente, essendo più grande. L’orientamento dei layer privilegia la qualità di finitura in senso Z, quindi stampando ad esempio la chiglia di un’imbarcazione in senso verticale anziché orizzontale otterrò una superficie estremamente migliore. E infine, incidentalmente (ma non dispiace), l’ingombro nel laboratorio risulta più contenuto. Ecco perché la N2 Plus ha uno sviluppo verticale.

Carrozzeria chiusa (ma non troppo…)

Non dovremmo neanche parlarne. I termopolimeri (alcuni in modo particolare) sono sensibili anche a modesti shock termici. Basta aprire una porta o una finestra, e l’abbassamento della temperatura dovuto a correnti d’aria può innescare una frattura nel modello. Una camera a temperatura stabile è quello che ci vuole. Ma c’è anche qui il rovescio della medaglia. Alcuni materiali (es. PLA), gradiscono il piano riscaldato durante la stampa dei primi layer, per migliorare l’adesione. Se la temperatura tuttavia in seguito diviene troppo elevata (oltre i 50°), c’è rischio di deformazioni. Per fortuna, il coperchio della RAISE3D è rimovibile. Così, anche con questi materiali la stampa è al sicuro.

Ahi… la calibrazione!

Che rogna. Soprattutto quando il piano di lavoro è ampio, e a sbalzo (come avviene nella maggior parte dei casi, nei quali è supportato da un solo lato), siamo spesso chiamati a ripetere questa noiosa procedura. Dalla quale tuttavia dipende l’esito della stampa. Una calibrazione fatta male è un invito a nozze per il distacco del modello. La soluzione? Piano supportato sui quattro lati da guide lineari, e movimentato con due poderose (22 mm) viti a ricircolo di sfere. Praticamente, un ascensore.

Nella N2, semplicemente la calibrazione non si effettua. Il piano è calibrato dalla casa, e così resta. Un problema in meno.

Il gruppo estrusore e il trascinamento

Lo sappiamo tutti, l’estrusore è il cuore delle stampanti 3D. Deve assicurare un ottimale taglio termico tra hot e cool end, un basso attrito, deve disporre di un trascinamento affidabile del filo e presentare la minima quantità di percorso “non guidato” tra la puleggia dentata l’ugello. In questo modo, si riduce l’eventualità che il filamento si pieghi o addirittura si avvolga attorno alla puleggia, e si rende possibile l’utilizzo anche di materiali flessibili ed elastici (elastomeri). La soluzione RAISE3D è ottimale. Una architettura a trazione diretta (molte “grandi” macchine utilizzano il sistema Bowden, efficace nel ridurre le masse mobili ma critico rispetto ad inceppamenti, e caratterizzato da maggiore inerzia), e un percorso totalmente visibile (ispezionabile attraverso il pannello trasparente) permettono un trascinamento senza problemi, con un controllo visivo totale. Tutto questo si traduce facilmente nella possibilità di utilizzare una gamma più ampia di materiali senza rischi.

Doppio estrusore… o no?

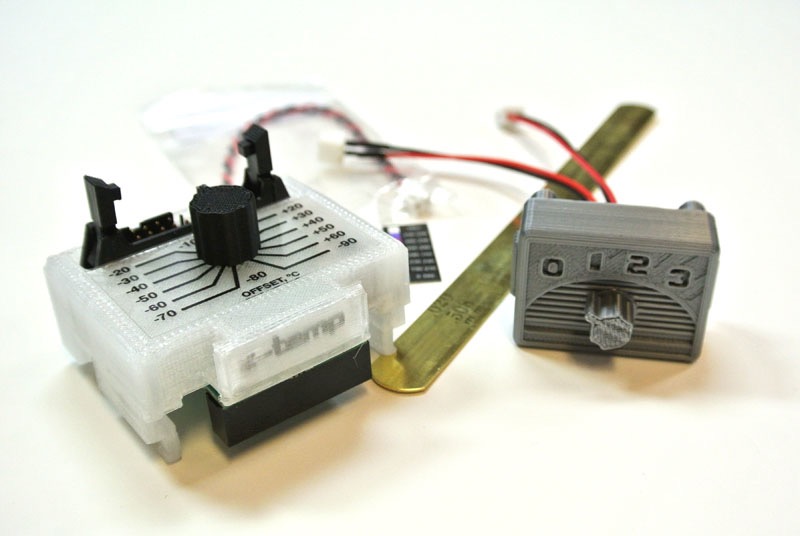

Molti affezionati lettori sanno che non sono un patito del doppio estrusore. Pesa, riduce la dinamica e il volume utile, ed implica in generale una taratura delicata e complessa. Ma certo, a volte serve, quando i supporti si trovano in una zona difficilmente accessibile e debbono venire “sciolti” per rimuoverli. Per la N2 Plus, buone nuove. C’è (ma esiste comunque una versione con singolo estrusore), ma il motore, responsabile dell’aumento di peso delle masse mobili, può venire rimosso in meno di un minuto, senza compromettere la taratura. Tolto il motore, resta in posizione il secondo hot end, che pesa però meno di 17 grammi. I motori sono inoltre collocati in verticale l’uno sull’altro, e questo riduce il loro ingombro e l’impatto sul volume utile.

In più, c’è una buona novità nel campo dei materiali di supporto. PolySupport è uno speciale filamento non solubile, ma facilmente rimovibile in quanto sufficientemente elastico e resistente. Basata poter accedere ad un punto qualsiasi del supporto con delle pinze a becchi lunghi e tirare. L’intero supporto viene via molto facilmente, generalmente in un solo pezzo.

Collegamenti e storage locale

Sono un accanito sostenitore dell’autonomia. La stampante, soprattutto se di grande formato e quindi destinata ad eseguire lavori lunghi, deve poter operare scollegata dal computer. Il collegamento tramite cavo USB è una potenziale fonte di problemi durante la stampa. Un blocco del computer, un incidentale riavvio del sistema operativo possono interrompere una stampa di molte ore, mandando a monte il lavoro (e i tempi di consegna per i service). L’uso di una scheda SD o di una penna USB è di gran lunga preferibile. Ma bisogna andarla a prendere dalla macchina, caricarci il file da stampare, espellerla, inserirla di nuovo nella macchina e finalmente avviare la stampa. Pochi metri, certo. Ma il processo di stampa finisce per svolgersi comunque con due interfacce: prima il computer, poi la stampante. Nella RAISE3D, grazie sia ad un collegamento Ethernet via cavo sia WiFi, l’intero processo di stampa può avvenire senza alzarsi dalla propria postazione. E’ sufficiente inviare il file al computer integrato nella stampante (un vero PC in ambiente Lynux con 8 Gb di RAM on board), ed avviare la stampa, con la possibilità di controllare in remoto tutti i parametri e monitorare l’intero processo. E se si spegne il PC? Non succede assolutamente nulla. Il file viene processato completamente in locale. Quale ulteriore vantaggio, il software su PC consente di controllare contemporaneamente molte unità, seguendo il rispettivo progresso.

Oltre al collegamento di rete, le macchine sono comunque dotate di ben cinque porte USB, un lettore di schede SD e un connettore che consente di accedere a 16 ingressi PIO, per la gestione di eventi esterni e per future implementazioni.

Controllo delle funzioni

Un navigatore GPS è indispensabile in una vettura? No di certo, se ne potrebbe fare a meno.

Ma è comodo.

Le stampanti non hanno navigatori, ma un controllo rapido delle varie funzioni, con un feedback visivo immediato e la possibilità di accedere ai vari comandi senza effettuare svariati giri di Jog (talvolta pigro e non sempre del tutto responsivo) non dispiace affatto.

Da questo punto di vista la serie N esagera. Il pannello a colori touchpad integrato di ben 7″ permette un controllo immediato delle funzioni, e visualizza con un rendering del modello in corso di stampa il reale stato di avanzamento.

Le quattro icone in basso consentono di accedere immediatamente alla scheda di stato, ai parametri attuali di stampa (modificabili in corso d’opera), alle utilità e alle funzioni di stampa vera e propria, con la possibilità di scorrere i modelli contenuti nella memoria locale (8 Gb), nella scheda SD o nella penna USB inserite.

Supportato da un potente processore ARM Cortex a 32 bit, il pannello è un vero e proprio PC stand alone in miniatura in ambiente Lynux.

Utilizzandolo è possibile compiere la maggior parte delle operazioni di gestione degli archivi comunemente effettuate sul computer host: creazione di cartelle e sottocartelle, comparazione, spostamento, eliminazione di file, gestione del collegamento di rete Ethernet e WiFi, controllo del funzionamento della stampante etc.

Chiaramente visibile a causa delle sue dimensioni anche da diversi metri di distanza, il pannello è molto pratico e piacevole da utilizzare, al pari di un tablet.

Telecamera? Perché no?

Nel mio caso, il laboratorio nel quale proviamo le macchine è distante poche decine di metri dalla mia abitazione. Così, spesso stampo i modelli più complessi anche la notte. Andrà tutto bene? Anche nel caso in cui l’affidabilità è tale da farmi dormire sonni tranquilli, la curiosità di vedere il risultato rimane.

Nel mio caso, il laboratorio nel quale proviamo le macchine è distante poche decine di metri dalla mia abitazione. Così, spesso stampo i modelli più complessi anche la notte. Andrà tutto bene? Anche nel caso in cui l’affidabilità è tale da farmi dormire sonni tranquilli, la curiosità di vedere il risultato rimane.

E un supporto può sempre cedere. Così, qualche visita al laboratorio, magari dopo cena, per controllare lo stato delle cose e verificare la qualità ci scappa. Oppure, nel caso della N2, accendo lo smartphone e guardo la stampa in corso ripresa dalla telecamera IP opzionale. Così, non debbo neppure mettere le scarpe ed uscire di casa. La telecamera può essere facilmente collegata alla porta USB collocata all’interno del volume di stampa, in prossimità del chain cable dell’estrusore. Il montaggio richiede pochi secondi.

Accidenti al cavo di alimentazione!

Una delle peggiori iatture, in una stampa della durata di cento o più ore, è inciampare nel cavo di alimentazione della stampante e staccarlo alla novantesima ora. Una svista, una banale, banalissima svista, e tutto va perduto.

Una delle peggiori iatture, in una stampa della durata di cento o più ore, è inciampare nel cavo di alimentazione della stampante e staccarlo alla novantesima ora. Una svista, una banale, banalissima svista, e tutto va perduto.

Oltre questo (ho già dato…), a me è successo anche di peggio. Ho diligentemente spento l’interruttore generale, chiudendo la sera il laboratorio. Ma c’era una stampa in corso, che era iniziata il giorno prima e sarebbe finita, se non avessi staccato la corrente, la mattina dopo. Prima di sentire lo scatto dell’interruttore mi sono reso conto di quanto stavo facendo, ma era tardi.

Beh, con le RAISE3D gli effetti devastanti della mia distrazione si sono mitigati. Una interruzione di corrente? No problem. Le macchine sono dotate di una potente batteria ricaricabile di backup, in grado di conservare lo stato della stampa per diversi giorni. Basta riaccendere la macchina, e riavviare il lavoro da dove si era interrotto. Non più improvvisi sudori freddi.

Il software

IdeaMaker, il software a corredo della serie N è uno dei punti di forza del sistema. In primo luogo, le prestazioni. IdeaMaker è di gran lunga lo slicer più veloce che abbia mai provato nel calcolo del codice macchina. Un dato: un file di media complessità (volume c.a. 1ooo cc) processato in Z-Suite impiega 4 minuti e 55 secondi, mentre in IdeaMaker è pronto in 48 secondi. Cinque minuti di differenza non sono poi molti. Ma quando il volume cresce, ad esempio pari a quello della M300, 27 litri, la differenza diventa di circa due ore e mezza. E due ore e mezza in più si fanno sentire.

Ma la velocità non è tutto. IdeaMaker integra una completa suite di strumenti di “bonifica” delle mesh, particolarmente utili nella stampa di modelli importati da repository (es. Thingiverse). Tra gli altri, è presente un pulsante di riparazione automatica che verifica e risolve tutti gli errori topologici automaticamente.

E ancora, profili predefiniti (integrabili) basati sia sui materiali, sia su qualsiasi combinazione di parametri, per automatizzare il lavoro. Una molteplicità di strumenti geometrici che consentono, oltre alle classiche rotazioni/spostamenti/scala, anche il taglio e ricostruzione delle mesh con qualsiasi orientamento dei piani di taglio.

Possibilità di raggruppare o fondere mesh diverse. Centratura e orientamento sul piano in base a superfici specificate, scala automatica alla massima dimensione. Supporti automatici parametrizzabili, con la possibilità di aggiungere e rimuovere manualmente supporti. E soprattutto, considerate le potenzialità della macchina, una gestione estremamente semplificata del secondo estrusore, utilizzabile sia per la deposizione del raft e del materiali di supporto, sia per la stampa a più colori o con materiali diversi (es. materiale rigido + elastomero).

IdeaMaker è completo, facile, veloce. A differenza di altri casi di stampanti dotate di un software realizzato dal produttore, nei quali ho sentito l’esigenza di impiegare prodotti più maturi, per quanto riguarda la RAISE3D sono ben lieto di poter utilizzare lo slicer a corredo. Che oltre ad assicurare una qualità ottimale di stampa, permette il controllo remoto su PC via WiFi di una o più stampanti simultaneamente, rendendo più pratica la gestione del parco macchine.

La precisione

Generalmente non ci si aspetta da una stampante di grande formato la stessa qualità di stampa ottenibile con una macchina di 10 litri di volume. Ed è anche vero che nessuno si sognerebbe, in una stampa di 60 centimetri di altezza, di lavorare con layer di spessore sotto al decimo di millimetro. Servirebbero più di 6000 layer, con il conseguente invecchiamento biologico dell’autore della stampa. Ma può capitare, anche in una macchina “grande”, di voler stampare oggetti piccoli, magari in gran numero, con elevato dettaglio. RAISE3D N2 Plus non si tira indietro. Anzi. Per chi ha abbastanza pazienza, il layer minimo è incredibilmente piccolo: 0,01 mm – 10 micron. Inferiore a quello della maggior parte delle stampanti FDM, di qualsiasi formato, sul mercato.

Allora le grandi stampe si possono fare davvero?

Decisamente si, quando una accurata progettazione ha posto l’affidabilità come primo obiettivo da raggiungere.

Alcuni tra i primi clienti della N2 Plus sono architetti che realizzano prototipi in grandezza naturale di mobili di design. Altri modelli di imbarcazioni lunghi sino a 180 cm. Altri, mokup di carrozzerie di veicoli in scala 1:3.

Max Grueter (http://www.thingiverse.com/thing:230305/#files), si è divertito a realizzare un astronauta di due metri e trenta centimetri, in 53 pezzi successivamente assemblati. Cinque RAISE3D N2 Plus hanno lavorato ininterrottamente per cinque giorni. Si, realizzare grandi stampe è possibile, con una macchina valida.

Raise3D è distribuita in Italia in esclusiva da ShareMind. Vuoi diventare un rivenditore Raise3D? Invia una email usando il link in basso.

Diventa rivenditore delle Raise3D