La mascalcia è una di quelle antiche professioni, o forse dovrebbe essere definita un’arte, rimasta nel tempo più fedele alla tradizione.

Ancora oggi, i ferri vengono scaldati al calor rosso e letteralmente “plasmati”, per adattarsi alla forma dello zoccolo, a forza di martellate sull’incudine. “Un bravo fabbro adatta i ferri al piede, non il piede ai ferri“, si dice.

Ancora oggi, i ferri vengono scaldati al calor rosso e letteralmente “plasmati”, per adattarsi alla forma dello zoccolo, a forza di martellate sull’incudine. “Un bravo fabbro adatta i ferri al piede, non il piede ai ferri“, si dice.

Ma certo non è facile, neppure per un occhio esperto, valutare perfettamente la forma dello zoccolo e riprodurla martellando il ferro. Ancora più difficile è adattare la planeità, così nella largamente diffusa “ferratura a caldo”, una volta forgiato il ferro ancora rovente viene portato a contatto dell’unghia. La brucia per un certo spessore, – adattando lo zoccolo alla forma forgiata.

I ricercatori del Commonwealt Scientific and Industrial Research (CSIRO), l’agenzia scientifica Australiana, hanno sviluppato un metodo totalmente digitale per produrre ferri da cavallo su misura in titanio.

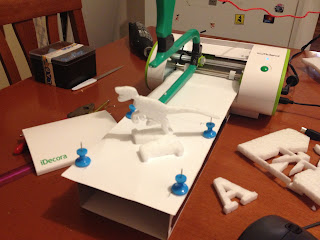

La forma dello zoccolo viene acquisita con uno scanner 3D hand-held, e una stampante 3D industriale produce i relativi “ferri”, perfettamente aderenti.

L’uso del titanio riduce sensibilmente il già modesto peso dei ferri in alluminio usati per le competizioni, portandolo a meno di 100 gr. (contro un peso di 7/800 grammi di un ferro tradizionale). La riduzione di peso sugli arti, anche se minima, comporta un rilevante aumento delle prestazioni del cavallo, consentendogli di correre più veloce. E poi, bisogna riconoscerlo… questi ferri sono veramente eleganti… anche i cavalli apprezzano la moda!