Qualche settimana fa, un simpatico cliente appassionato di scultura, è venuto a trovarmi con l’idea di stampare una statua di 2,5 metri di altezza con una Zortrax M200 (naturalmente a pezzi) e di utilizzare il prototipo finale per una fusione in bronzo. Abbiamo fatto insieme alcuni test in scala ridotta con risultati positivi, e probabilmente il cliente, che nella vita è un vigile del fuoco, si imbarcherà in questo ambizioso progetto.

Più in generale, e senza arrivare necessariamente a casi così estremi, la necessità di stampare oggetti di grandi dimensioni è spesso sentita, ma purtroppo in contrasto sia con il volume medio di lavoro delle stampanti FFF disponibili, sia con i problemi tipici delle “grandi stampe” (ritiri, deformazioni). Qualcuno ha provato a costruire macchine di grande formato, ma senza molto successo. La richiesta è modesta, rispetto a modelli desktop standard, e i costi di produzione e commercializzazione risultano elevati. I sopra menzionati problemi di deformazione e distacco fanno il resto, e alla fine risulta molto più conveniente frammentare la stampa in varie parti, da stampare, se i tempi divengono troppo lunghi, eventualmente con un batch di stampanti di medio formato, comunque più economico nell’acquisto di una singola macchina di grandi dimensioni. Proprio oggi, al riguardo, ho letto un interessante articolo scritto da Dickon Walker della società St3p, che si è recentemente cimentata con successo con una problematica simile. Lo pubblico integralmente assai volentieri.

“Non accade tutti i giorni di ricevere la richiesta di stampare in 3D una replica della testa di un cavallo, ma questo è quanto ci è accaduto quando Fokus Grupa – un collettivo artistico di Rijeka, Croazia, ci ha contattato questa estate.

La loro idea era quella di creare un nuovo pezzo d’arte sulla base di una scansione 3D di una scultura equestre che sorge nella piazza principale di Zagabria, la pittoresca capitale della Croazia . In scala 1 : 1 la replica richiederebbe una stampa di oltre un metro di altezza, un metro di profondità e 60 cm di larghezza – un bell’impegno quando si lavora con le stampanti la cui dimensione massima di stampa è di 28,5 x 15,3 x 15,5 centimetri.

La prima sfida per noi è stata la modifica del file da stampare – la scansione 3D del cavallo che ci è stata fornita era di bassa qualità, con una risoluzione modesta, e , scalata nella dimensione corretta ha rivelato svariati fori e lacune tra le superfici che abbiamo dovuto riparare. Questo compito un po ‘noioso può essere reso più facile con strumenti automatici di riparazione presenti nel software di modellazione 3D, ma molti interventi hanno richiesto modifiche manuali. Con il modello completamente riparato, siamo passati alla fase successiva: il compito “raccapricciante” di sezionare la testa in blocchi di dimensioni gestibili dalla nostra stampante. Per garantire che ogni singola parte avrebbe potuto venire stampata abbiamo creato ciascun blocco con dimensioni di almeno 20 mm più piccole della corsa utile di ciascun asse – lasciando spazio per il raft ( o zattera ) che la stampante utilizza invece di stampare direttamente sulla piastra di lavoro.

Con il sezionamento, abbiamo ottenuto un grande “patchwork” della testa del cavallo. Per ridurre tempi, quantità di materiale e costi il modello 3D è stato svuotato, lasciando soltanto uno spessore delle superfici sufficiente a garantire il montaggio.

Con 124 blocchi di tutte le forme, dimensioni e diverse necessità di stampa, ci siamo affidati al supporto di Excel. Ogni singolo blocco è stato salvato come file stl e caricato nel software della stampante per una stima di utilizzo di tempo e materiale necessario. Le stampe variavano da mezz’ora per piccoli oggetti da 6 grammi, a 15 ore per oggetti da 366 grammi.

Gli elementi sono stati tutti trascritti in un foglio di calcolo e formattati per evidenziare i diversi tempi di stampa. Questo ci ha permesso di calcolare la quantità di filamento da ordinare e di stilare un calendario per la stampa per ottimizzare il tempo macchina. Quindi, con l’incubo della famosa scena del Padrino in mente, siamo giunti al momento di avviare la stampa.

I blocchi di dimensioni maggiori sono stati stampati singolarmente, mentre quelli più piccoli sono stati raggruppati, per ottimizzare il processo, fino a che abbiamo ottenuto una montagna di pezzi stampati.

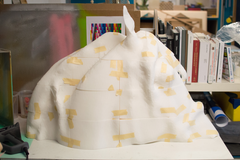

Per accertarci di aver stampato tutti i blocchi e di essere in grado di accoppiarli correttamente, li abbiamo assemblati in via preliminare usando del nastro adesivo. Alcuni dei blocchi più grandi si erano deformati durante la stampa – creando delle fessure negli accoppiamenti di pezzi adiacenti. Questo processo di ‘ pre – assemblaggio’ ci ha permesso di identificare questi gap, ed abbiamo successivamente diviso alcuni dei blocchi più grandi in più parti per ridurre le deformazioni.

Con i nuovi blocchi stampati e pre -assemblati eravamo pronti per iniziare a fissarli definitivamente con resina epossidica. Chiunque abbia mai usato resina epossidica prima che si sa che si tratta di una questione complessa e maleodorante. A causa del tempo di indurimento della resina epossidica ogni parte doveva essere tenuta in posizione a mano (le geometrie curve rendevano impossibile l’uso di morsetti) finché al completo fissaggio.

A poco a poco, la testa del cavallo stava prendendo forma e i blocchi non identificabili (per fortuna li abbiamo numerati con un pennarello) cominciavano a trovare posto… una criniera , le narici e alla fine … le orecchie!

Per poter lavorare nella parte inferiore della testa, abbiamo tenuto gli ultimi tre strati separati, cosa che ci ha consentito di capovolgere il modello. La fase successiva è stato quella di riempire le fessure tra i pezzi assemblati della testa del nostro cavallo “lobotomizzato”. Per questo scopo abbiamo utilizzato un riempitivo generico ad asciugatura rapida e facilmente carteggiabile.

Con entrambe le sezioni fissate e sabbiate, siamo arrivati al punto di incollare tra loro le due metà, e completare la testa del cavallo.

Abbiamo usato un totale di 14 Kg di ABS (circa 3,5 miglia di filamento) e mezzo chilo di resina epossidica. La testa del cavallo è stata ritirata da Iva e Elvis ( Fokus Grupa ) e faticosamente trasportata per la mostra alla Transmission Gallery di Glasgow.

Il modello di questo progetto è stato il più grande che abbiamo realizzato, e si è rivelato per noi una vera sfida. Detto questo, è stata un’esperienza molto coinvolgente, e alla fine il risultato è stato spettacolare.

Dopo mesi di posta elettronica e comunicazioni video remote, è stato bello incontrare finalmente Iva e Elvis, che sono stati così gentili da invitarci alla inaugurazione della mostra ‘People love Monuments” e raccontare la nostra storia nella realizzazione di questo lavoro.”