- Software

- Modellazione NURBS

- Modellazione SDS

- Sculpting 3D artistico

- Illustrazioni 3D

- Modelli 3D da fotografie

- Modellatori gratuiti

- Progettazione/MCAD

- CAM prototipazione

- CAM professionali

- CAD/CAM parametrici

- Plug-in CAM per Rhinoceros

- CAD/CAM artistici

- Rendering e animazione

- Plug-in e utility

- Texturing - Game tools

- Riconoscimento vocale

- Hardware

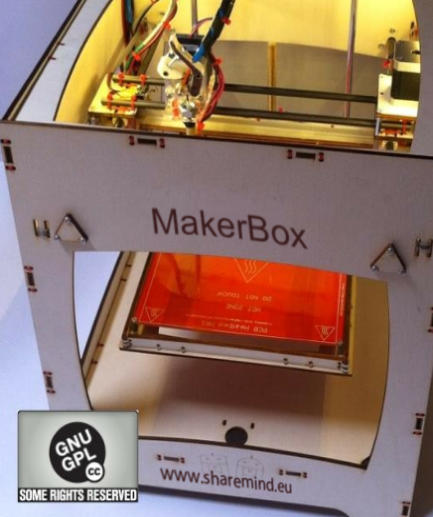

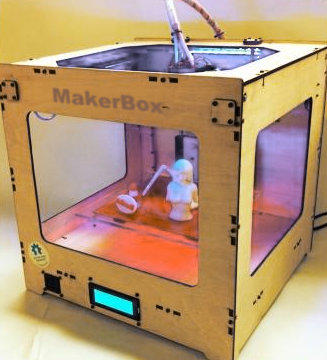

Stampante 3D ShareMind MakerBox

Dal 1989, anno in cui ho iniziato a commercializzare un fantastico programma di modellazione organica

3D francese (Yonowat Amapi), sono stato ossessionato dall’intento di “mettere insieme” un sistema che

fosse in grado di materializzare l’immaginazione, attraverso un processo che coinvolgesse software e

hardware. Questo intento ha preso forma concreta poco dopo, sfruttando la flessibilità delle piccole PNC

2700 Roland.

Grazie a queste “macchinette”,

senza spostarsi dalla propria

scrivania, era possibile sviluppare

un progetto, vederlo rappresentato

sullo schermo del PC, e

successivamente realizzare il

corrispondente oggetto fisico con

un sistema SRP.

E’ passato molto tempo. Molte

aziende hanno potuto realizzare

con questi sistemi, e con quelli che

si sono avvicendati nel corso degli

anni, originali progetti dei più

svariati prodotti: da particolari

meccanici a oggetti di industrial

design, a gioielli, accessori moda,

gadget, contenitori per elettronica.

E calzature, originali flaconi per

profumi, giocattoli. Protesi

ortopediche, odontotecniche e

acustiche. Particolari di auto e

motoveicoli. Monete, medaglie.

Strumenti musicali. Articoli sportivi.

Sculture. Effigi e monili di arte

sacra.

E’ passato talmente tanto tempo,

che faccio fatica a ricordare quanti

progetti sono stati realizzati.

Il mio lavoro è stato

entusiasmante, e mi ha portato a

contatto con le più svariate

tecniche, problematiche e

materiali.

Nel corso degli anni, la

complessità ed i costi delle attrezzature si sono progressivamente ridotti, rendendo questi sistemi

accessibili anche agli artigiani, agli appassionati, ai modellisti, agli hobbisti evoluti.

Ma bisogna riconoscere che, contrariamente a quanto avvenuto per altre tecnologie digitali, non si è mai

giunti ad una vera e propria diffusione di massa. E non solo per un problema di costi, rimasti comunque

relativamente elevati. L’approccio SRP, che sfrutta la sottrazione di materiale ad opera di un utensile in

movimento, presuppone comunque una discreta conoscenza delle tecniche di officina e presenta

qualche complessità operativa che non può essere più di tanto semplificata.

Due obiettivi rimanevano ancora da raggiungere, nel mio ossessionante intento di trasportare le idee in

una dimensione fisica: una vera e propria materializzazione dell’oggetto virtuale creato con la

modellazione su computer, con modalità che non richiedessero alcuna particolare competenza, e la

possibilità di accedere a questa tecnologia a prezzi realmente “popolari”, In modo che fosse disponibile

veramente per tutti.

Obiettivi ora a portata di mano grazie all’approccio ARP, basato sul deposito di materiale, e alla

diffusione di progetti OpenSource per la realizzazione di piccoli sistemi di prototipazione che possono

essere autocostruiti. Da queste premesse nasce, dopo diversi mesi di sperimentazione e attraverso lo

sviluppo e il test di svariati prototipi, MakerBox, il sistema in grado di rendere accessible a chiunque la

protopazione rapida. Sviluppato in collaborazione con il FabLab, il progetto, pur sfruttando le suggestioni

MakerBot e RepRap, non riproduce alcun modello esistente e sfrutta soluzioni originali. Guide D8 e

cuscinetti lineari a ricircolo di sfere conferiscono alla macchina accuratezza e precisione. Il piano

riscaldato evita il distacco e la deformazione del modello durante la lavorazione. Il controllo è affidato ad

un’unica scheda elettronica che assolve a tutte le

funzioni. Il montaggio, a differenza di molti sistemi

analoghi, è estremamente semplificato. Tra le

caratteristiche, va segnalata anche una generosa

area di lavoro (200x200x200 mm), e la possibilità di

sostitiuire rapidamente l’estrusore, disponibile in

diverse misure a seconda del tipo di lavoro e del

grado di dettaglio desiderato.

MakerBox è disponibile in versione kit (DIY), o

preassemblata e calibrata.

E tra le più recenti novità, ora MakerBox è

disponibile anche in versione Pro. Più ampia nelle

dimensioni per ospitare una meccanica più sofisticata

mantenedo lo stesso volume utile, con una nuova vite

trapezoidale di precisione per l’asse Z, doppio

estrusore da 0,40 mm., pannello Led frontale e

possibilità di inviare file direttamente tramite scheda

SD senza la necessità di un collegamento con il PC.

Il doppio estrusore consente sia di eseguire modelli

bicolore, sia di utilizzare uno dei due estrusori per

depositare materiale di supporto idrosolubile.